Tìm hiểu về tiêu chuẩn đá mi bụi

Có một loại đá mà với kích thước nhỏ, nhưng lại được sử dụng rất phổ biến trong các công trình xây dựng, đó chính là đá mi bụi.

Đá mi bụi là gì?

Đá mi bụi hay còn gọi tắt là đá mi. Là cách gọi tên một loại mạt đá có đường kính rất nhỏ, chỉ 5mm hoặc nhỏ hơn. Chúng được sản xuất bằng cách sàng, tách ra từ những loại đá khác, thường là "con" của các loại đá 1×1 hoặc đá 1×2.

Vì vậy, giá đá mi cũng không cao. Nhiều người còn quen gọi loại đá này là bột đá hoặc đá 0x5.

Tìm hiểu về tiêu chuẩn đá mi bụi

Đá mi bụi là các mạt đá có kích thước nhỏ hơn 5mm. Trong quá trình chế biến các loại đá 1×1 và đá 1×2, trải qua quá trình sàng tách cho ra sản phẩm cuối cùng với cái tên đá mi bụi. Ngoài ra, loại đá này còn được gọi là bột đá.

Ưu điểm của đá mi bụi là khi được sàng với mức độ lọt nhỏ nhất, sẽ được lớp đá mi bụi mịn và có độ bóng mịn. Đặc biệt, loại đá này có thể thay thế cho cát giúp tiết kiệm chi phí xây dựng, mà vẫn đảm bảo vẻ đẹp, cũng như độ bền chắc cho các công trình.

Đá mi sàng là mạt đá có kích cỡ khoảng từ 3mm đến 14mm. Đá mi sàng là sản phẩm đá phụ được tạo ra trong quá trình chế biến các sản phẩm đá 1×1, đá 1×2 hay đá 2×3, đá 4×6.

Đây là sản phẩm đá nhỏ nhất trong tất cả các loại đá được sàng tách từ đá mi bụi. Với cái tên khác là đá 0x5, đá mi sàng là một trong những loại vật liệu xây dựng được sử dụng phổ biến hiện nay khi được ứng dụng nhiều trong các công trình khác nhau.

Nhờ sở hữu những đặc điểm trên, đá mi sàng được dùng để làm chân đế gạch bông, gạch lót sàn, phụ gia cho công nghệ bê tông đúc ống cống. Và thi công các công trình giao thông. Phụ gia cho các vật liệu xây dựng khác.

Công dụng chính của đá mi bụi

Đá mi bụi thường được sử dụng để làm chân đế của gạch bông hoặc làm gạch lót sàn.

Bên cạnh đó, loại đá này cũng được dùng để làm chất phụ gia cho các công nghệ bê tông đúc ống cống. Không chỉ dừng lại ở đó, chúng còn tham gia vào việc xây dựng các công trình giao thông và làm chất phụ gia cho những loại vật liệu xây dựng khác.

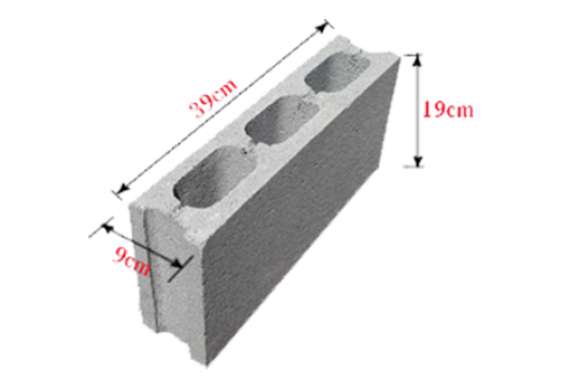

Ngoài ra, người ta còn sử dụng đá mi bụi để tạo ra bê tông nhựa nguội, nhựa nóng hoặc rải trực tiếp lên trên bề mặt của nhựa nóng. Trong quy trình làm gạch không nung, tức là gạch Block, đá bụi chính là một trong các thành phần chính. Thậm chí, loại đá này còn được dùng để làm tấm đan bê tông, rải nền đường, nền nhà hay dùng để san lấp các công trình khác.

Quy trình sản xuất gạch Block bằng đá mi bụi

Nguyên liệu chính

Các loại nguyên liệu chính được sử dụng để làm gạch Block bao gồm cát, đá mạt, xỉ than, xi măng PC40, nước, hợp chất phụ gia, các chất phế thải công nghiệp như tro bay, muội silic, kaolinite, gạch vỡ, bụi đá... được nghiền nhỏ với kích thước dưới 3mm. Mọi nguyên liệu phải đáp ứng các yêu cầu:

- Cát không được lẫn các tạp chất khác.

- Đá mi bụi được làm sạch, không lẫn tạp chất, có độ ẩm vừa đủ.

- Xỉ than không được nhiễm mặn.

- Xi măng PC40 và nước không chứa các tạp chất.

Quy trình làm gạch

- Bước 1: Xử lý nguyên liệu

Đem các nguyên liệu đã chuẩn bị đem đi nghiền nhỏ dưới 3mm, rồi trữ trong các kho bãi để tiện sử dụng.

- Bước 2: Cấp nguyên liệu

Có thể sử dụng xỉ than hoặc đá mi hay kết hợp xỉ than với đá mi.

Nước phải đáp ứng đúng tiêu chuẩn TCXDVN 302-2004 đã qua kiểm nghiệm về thành phần hóa học, và có nồng độ pH đảm bảo.

Khi nguyên liệu được cấp đầy vào các phễu, một phần nguyên liệu sẽ được đưa xuống ban công theo các công thức phối trộn.

- Bước 3: Trộn các nguyên liệu

Các nguyên liệu sau khi được pha trộn theo đúng tỷ lệ cài đặt sẵn, sẽ được đưa vào trong máy trộn và trộn trong khoảng thời gian nhất định.

Hỗn hợp sau khi trộn xong sẽ được đưa xuống các băng tải và chuyển lên hệ thống nạp liệu của máy ép chính.

- Bước 4: Ép định hình

Để ép định hình thành viên gạch cần sử dụng máy ép thủy lực. Khi trên phễu chứa liệu máy chính đã có đầy các nguyên vật liệu thì các pallet đỡ gạch được xi lanh thủy lực đẩy vào, định vị ngay trên bàn máy và sau đó được đẩy lên và kẹp chặt lấy khuôn dưới. Hộp nạp liệu tiến vào và nạp đầy nguyên liệu vô khuôn.

Quá trình nạp liệu hoàn thành thì hộp nạp liệu sẽ tự động được rút ra và khuôn trên sập xuống, để rung ép và tạo hình cho viên gạch. Tiếp đến, khuôn dưới sẽ được nhấc lên, cho tới khi ra khỏi chiều cao viên gạch thì khuôn trên cũng sẽ tự động nhấc lên.

Một pallet rỗng nữa sẽ được đẩy vào bàn máy và đẩy pallet có gạch thành phẩm ra khỏi băng tải xích của thiết bị và thực hiện việc xếp gạch tự động. Và cuối ùng là một chu trình mới lại bắt đầu như trên máy chính đã thực hiện.

- Bước 5: Bảo dưỡng, đóng gói

Các viên gạch sau khi ép định hình thì sẽ được xếp vào khay và có xe nâng đưa các pallet gạch ra khu dưỡng hộ sản phẩm, tiếp đến là đưa đến thiết bị tách gạch và đẩy sang băng chờ sản phẩm số.

Gạch sẽ được dưỡng hộ trong vòng 24 giờ, trong quá trình này gạch được tiến hành phun ẩm. Sau quá trình dưỡng hộ, gạch sẽ được đưa ra khu vực bãi thành phẩm và chờ được cung cấp ra thị trường để tiêu thụ.

Nếu bạn đang tìm cho mình một cửa hàng cung cấp các loại vật liệu nói chúng hay đá mi bụi nói riêng phục vụ cho quá trình xây dựng, hãy nhanh tay liên hệ ngay cho Tư Thành Phát - nơi cung cấp vật liệu xây dựng chất lượng, với giá thành cực kỳ phải chăng trên thị trường kinh doanh hiện nay qua hotline 0909 553 750 để được hỗ trợ tư vấn kỹ hơn bạn nhé!